Lyne Santos

A Tribuna de Santos

Um modelo do primeiro submarino nuclear brasileiro será construído no Centro Experimental de Aramar (CEA), que integra o Centro Tecnológico da Marinha em São Paulo (CTMSP).

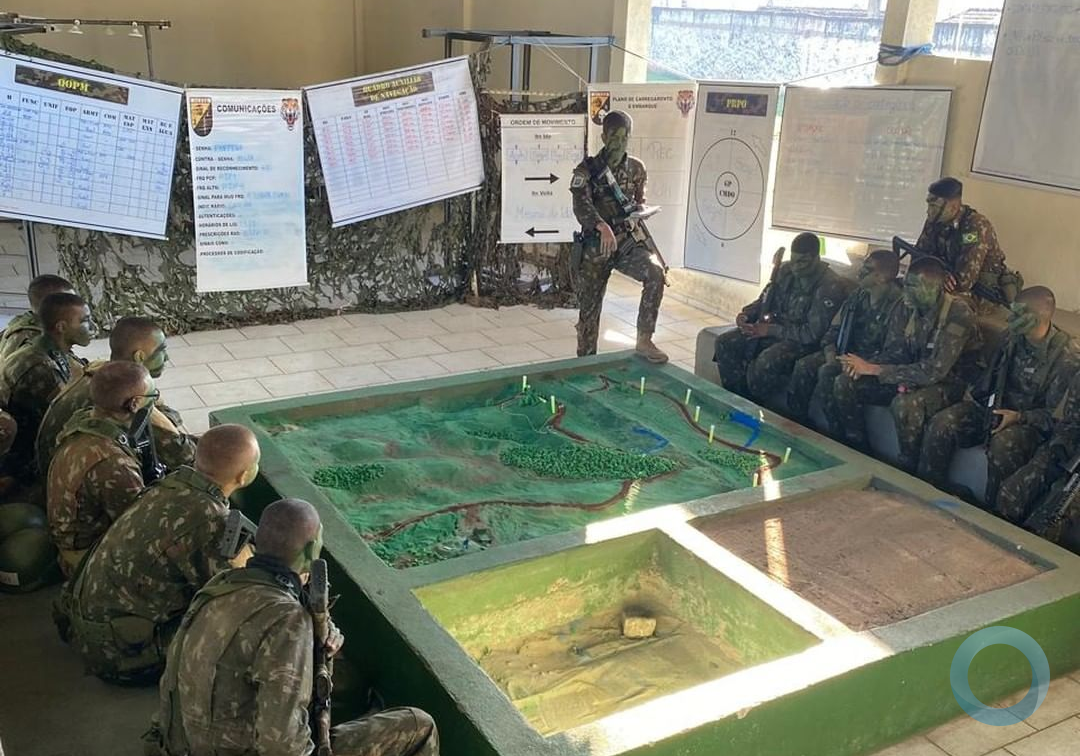

O protótipo funcionará no Laboratório de Geração Núcleo-Elétrica (Labgene), uma das áreas mais importantes no desenvolvimento da embarcação. O Labgene, também conhecido como “complexo do reator”, será formado por 11 prédios. O destaque fica para os edifícios do reator e das turbinas, que serão responsáveis por testar os circuitos primário e secundário do equipamento, respectivamente. O prédio das turbinas ainda está em fase de obras. O outro, do reator, aguarda a autorização ambiental para sua construção. A expectativa da Marinha é que a liberação venha ainda neste semestre.

A demorase deve aos elementos radioativos que serão utilizados no prédio. Considerado de classificação nuclear, a instalação do reator precisa atender os mesmos requisitos de projeto e de licenciamento de uma usina termonuclear, como Angra 1 e 2, que funcionam em Angra dos Reis (RJ) e produzem energia para diferentes estados. “O (reator) que está sendo feito é capaz de gerar energia para uma cidade de 25 mil habitantes. Já uma usina gera para 250 mil pessoas.

Esses prédios serão a simulação do submarino em terra. Eles servirão para testar variáveis do projeto e treinar a tripulação”, disse o capitão de corveta e engenheiro naval responsável pela implantação do Labgene, Danilo Grosso. Segundo o capitão de corveta, o prédio do reator precisa ter uma estrutura para resistir a terremotos, tornados e sismos (abalos). Devido a essas exigências, foi escolhido um local estratégico para a construção. A área selecionada fica sob leito rochoso, o que ajuda na estabilidade e na integridade do prédio. “(O leito de rocha) impede a passagem de vibrações.

Mesmo em sondagens a 100 metros de profundidade foram encontradas rochas intactas”, destacou Grosso. O Laboratório de Testes de Equipamentos de Propulsão (Latep) é outra unidade construída em Aramar para avaliar os equipamentos, antes que sejam colocados em conjunto com o reator. No local, é verificado o funcionamento das turbinas e dos geradores, o denominado circuito secundário. Ao todo, o submarino vai contar com quatro turbogeradores, entre os de propulsão e os auxiliares. Além das turbinas do submarino nuclear, o Latep está testando turbinas que serão exportadas para a Colômbia. A princípio, elas seriam examinadas na Alemanha, porém os custos ficariam bem mais altos.

Combustível

Em Aramar, acontece ainda a produção do combustível a ser utilizado no reator do submarino. O trabalho é feito na Usina de Produção de Hexafluoreto de Urânio (Usexa), elemento chavepara a fabricação do combustível. Na usina, ocorre a conversão do urânio em pó, o chamado yellow cake, no gás hexafluoreto de urânio. O procedimento é necessário para que fique mais fácil separar o Urânio 235, presente em baixa concentração no mineral e importante para a produção do combustível.

“A tecnologia foi desenvolvida e projetada no Brasil, já que não adquirimos matéria prima no mercado internacional. Depois isso, poderá ser transferida para a sociedade civil, sendo utilizada pela Petrobras e na medicina, por exemplo”, explicou o engenheiro de Metalurgia Paulo Dias, responsável pela operação da Usexa. A usina de conversão da base militar atenderá apenas as demandas da Marinha relacionadas ao Programa de Desenvolvimento de Submarino com Propulsão Nuclear.

O laboratório não prestará serviços a usinas nucleares, uma vez que trabalha com quantidades de urânio bem menores do que as necessárias para essas plantas (o volume de combustível necessário para a embarcação é bem inferior ao demandado por essas instalações de energia). Quando em plena operação, a unidade da Marinha no Interior de São Paulo poderá converter até 40 toneladas de yellow cake por ano. Para as usinas Angra 1, 2 e 3, seria necessário converter 500 toneladas anuais.

No Brasil

“A tecnologia foi desenvolvida e projetada no Brasil, já que não adquirimos matéria-prima no mercado internacional”.

Paulo Dias, responsável pela operação da Usina de Produção de Hexafluoreto de Urânio da CEA.